Tras varias décadas fabricando sistemas de seguridad mecánicos para sus cultivadores de gran capacidad, Ovlac ha decidido apostar por el sistema hidroneumático.

Ovlac apuesta por el sistema Hidro para su gama de cultivadores Versatill

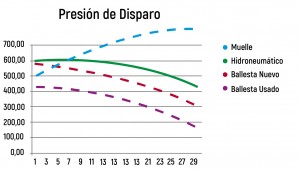

Diversas pruebas de campo así como un riguroso proyecto de I+D llevado a cabo en colaboración con la corporación Cidaut han llevado a Ovlac a decantarse por equipar toda su gama Versatill de cultivadores de gran capacidad –chísel y cultivadores rastrojeros– con sistema de seguridad hidroneumático al constatar las numerosas ventajas que aporta sobre los tradicionales sistemas mecánicos (muelle y ballesta).

«Con los sistemas hidroneumáticos, contamos con una partida de presión alta, al igual que la ballesta, cuyo comportamiento se mantiene de manera regular a lo largo de su vida útil gracias a la regulación de la presión de acuerdo al tipo de terreno», concluyen.

Para Ovlac los sistemas hidroneumáticos aportan las siguientes ventajas:

- Elevada presión de disparo inicial de 600 kg. Esto permite mantener la profundidad de trabajo deseada incluso en terrenos fuertes y compactados. La calidad de la labor es primordial para asegurar una buena cosecha.

- Presión de disparo regulable que permite adaptar el apero de forma óptima a las condiciones del terreno.

- Presión ligeramente decreciente a medida que el brazo se eleva ante un obstáculo. La estructura de la máquina queda a salvo de tensiones excesivas lo cual redunda en una mayor vida útil y valor de recompra del apero.

- Ahorro de combustible. El mantenimiento del brazo en su ángulo ideal de ataque permite ahorros de combustible de hasta un 30%.

- Menor desgaste y menos paradas de mantenimiento. Al trabajar en un ángulo óptimo se reduce el consumo de elementos de desgaste y el consiguiente tiempo de reposición de los mismos.